1. causas de brilho superficial pobre

Ao avaliar o brilho dos produtos moldados por injeção, os fatores-chave são o grau de brilho na superfície e a uniformidade desse brilho. Normalmente, dois tipos de defeitos podem ser identificados: um em que o brilho da superfície é muito alto ou muito baixo e o outro em que o brilho é desigual, mostrando variações.

Brilho superficial ruim refere-se a uma superfície opaca e não brilhante ou transparência reduzida em produtos transparentes. As principais causas de brilho pobre durante a produção incluem o seguinte:

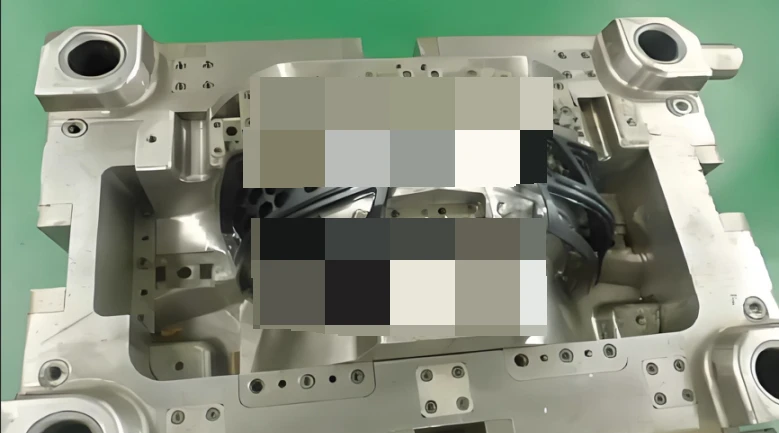

(1) contaminação e defeitos de superfície na cavidade do molde

Óleo, umidade, uso excessivo ou impróprio de agentes de liberação na superfície da cavidade do molde podem fazer com que a peça moldada pareça opaca. Além disso, quaisquer arranhões, corrosão ou micro-furos na superfície da cavidade do molde podem ser transferidos para o produto, levando a um brilho superficial pobre.

(2) Mudanças pequenas ou abruptas nas seções transversais do portão e do corredor

Se a porta do molde e as seções transversais do corredor forem muito pequenas ou sofrerem mudanças repentinas, as forças de cisalhamento excessivas durante a injeção podem causar um fluxo instável e turbulento do material fundido, resultando em brilho pobre na superfície do produto.

(3) Ventilação pobre no molde

Se os orifícios de ventilação ou canais de exaustão no molde forem muito pequenos ou bloqueados, a ventilação inadequada pode fazer com que o gás se acumule na cavidade do molde, levando a um acabamento opaco conhecido como brilho "colante".

(4) baixas temperaturas do barril e do bocal

Se a temperatura do barril ou do bocal for muito baixa, resultando em uma plasticização pobre do material fundido ou fornecimento insuficiente de material, o brilho da superfície das peças moldadas será comprometido.

(5) Velocidade de injeção excessiva

Se a velocidade de injeção for muito rápida, o ar na cavidade do molde pode não ter tempo suficiente para escapar, fazendo com que o ar preso leve a um brilho "turvo" ou fraco no produto.

(6) Velocidade de injeção lenta

Se a velocidade de injeção for muito lenta, a temperatura da borda dianteira do fluxo de material pode ser muito baixa, o que pode afetar negativamente o acabamento da superfície.

(7) baixa pressão de injeção ou pressão de retenção insuficiente

Se a pressão de injeção for muito baixa, ou se a pressão de retenção for muito curta, o material não será suficientemente compactado, levando a um brilho superficial fraco.

(8) Temperatura do molde muito alta ou muito baixa

A temperatura do molde desempenha um papel significativo na qualidade da superfície das peças moldadas. O brilho da superfície pode variar significativamente dependendo do tipo de plástico e da temperatura do molde. Se a temperatura do molde for muito baixa, o material pode solidificar imediatamente quando entrar em contato com o molde, causando má reprodução da superfície da cavidade do molde. Se a temperatura do material e do molde estiver muito alta, o material pode se decompor, produzindo substâncias voláteis de baixo peso molecular que formam micro-orifícios na superfície, resultando em brilho opaco e pobre.

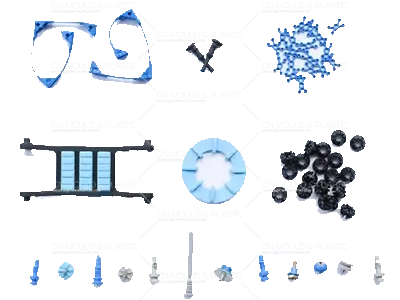

(9) Dispersão de enchimento pobre em plásticos reforçados com fibras

Se o enchimento em plásticos reforçados com fibra estiver mal disperso ou exposto na superfície, pode causar perda de brilho.

(10) umidade ou conteúdo volátil no material

Alto teor de umidade ou outros voláteis no material, baixa fluidez da resina, mistura de materiais incompatíveis, tamanhos de partículas irregulares ou uso excessivo de material reciclado podem levar a um brilho superficial pobre.

(11) Refrigeração desigual para resinas cristalinas

Para resinas cristalinas, o resfriamento desigual pode levar a um brilho pobre. Para peças de paredes espessas, o resfriamento insuficiente pode fazer com que a superfície fique áspera e escura.

2. Medidas para evitar o brilho ruim

(1) Polir a superfície do molde e mantê-lo limpo

Certifique-se de que a cavidade do molde esteja livre de óleo, água e contaminantes. Use o tipo adequado e a quantidade de agente de liberação para evitar o embotamento na superfície.

(2) aumentar a temperatura do molde

Apropriadamente aumentar a temperatura do molde e garantir a distribuição de temperatura uniforme. Recomenda-se usar um circ de refrigeração com temperatura controladaUit com água morna para transferir calor rapidamente pela cavidade, evitando ciclos de moldagem prolongados.

(3) Aumentar a temperatura do barril e do bocal

Aumente ligeiramente a temperatura do barril e do bocal para melhorar o fluxo de material e a plasticização.

(4) reduzir a velocidade de injeção para defeitos específicos

Se uma área leitosa ou escura aparecer perto do portão ou na mudança na seção transversal, reduzir a velocidade de injeção pode ajudar a melhorar o brilho.

(5) secar o material completamente

Secar o material adequadamente antes da moldagem e garantir que ele seja misturado uniformemente. Peneire o material para garantir a uniformidade da partícula.

(6) garantir material limpo e seco de moagem

Se estiver usando material de moagem, certifique-se de que está limpo e seco. Limite o uso de material de moagem na produção de peças moldadas.

(7) melhorar a dispersão do enchimento

Se a dispersão de enchimento deficiente causar brilho, mude para resinas com melhores propriedades de fluxo ou use um parafuso de mistura mais forte para melhorar a dispersão.

(8) Controle de Velocidade de Injeção

Mantenha uma velocidade de injeção apropriada e aumente ou amplie os orifícios de ventilação ou os canais de exaustão para garantir uma ventilação suave do molde.

(9) aumentar a pressão de injeção ou segurar a pressão

Certifique-se de que a pressão de injeção e a pressão de retenção são suficientes e que o tempo de espera é adequado para compactar o material totalmente dentro da cavidade.

Inglês

Inglês  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk