Capacidade

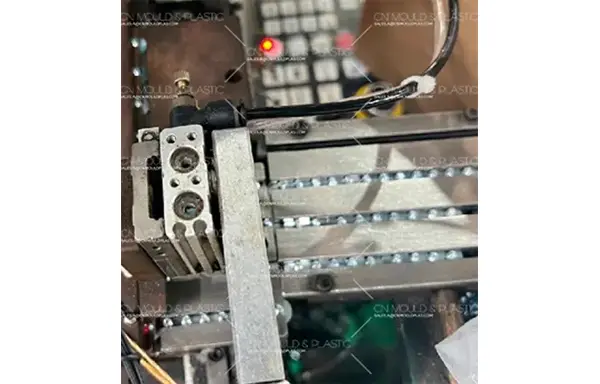

- Molde de injeção para exportação

- Molde LSR para exportação

- Molde BMC para exportação

- Die Cutting

- Espuma de corte & conversão

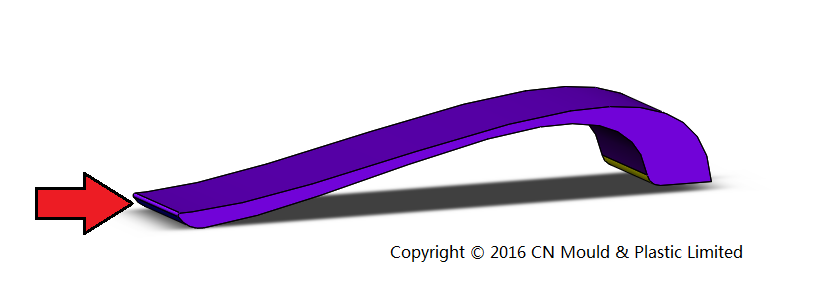

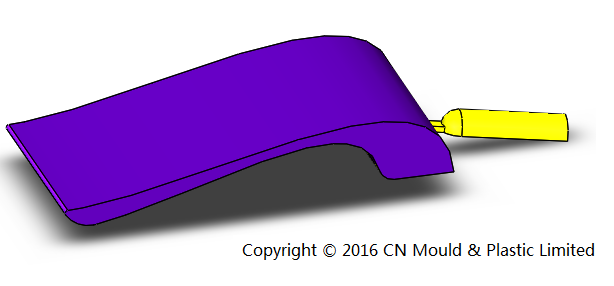

- Extrusão de folha fina

- Processo de pós-injeção

- Montagem Automação

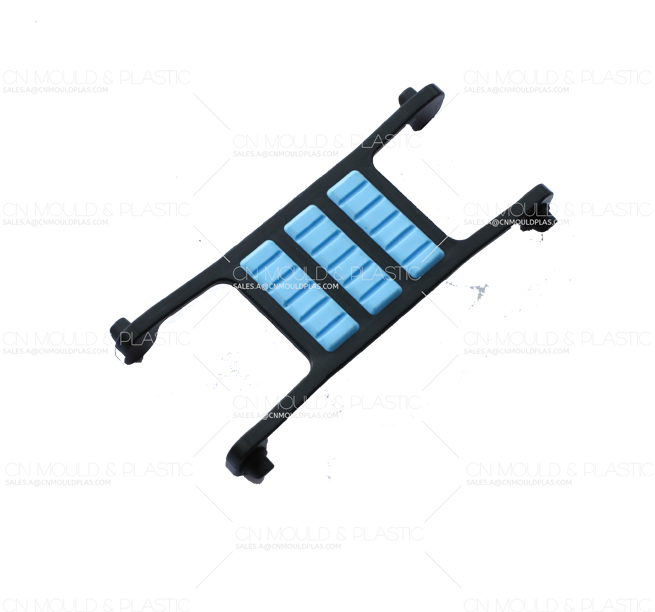

- Sistema de moldagem Turnkey Insert

- Design para fabricação

- Design de Fixture (Jig)

- Prototipagem Rápida

- Impressão 3D de metal

Obter cotação instantânea

O que você está procurando?

Inglês

Inglês  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk