O equilíbrio da cavidade geralmente se refere a produtos com cavidade múltipla. No processo de injeção, a cavidade de cada produto precisa ser preenchida ao mesmo tempo possível para atingir o equilíbrio da cavidade.

1. razões para o equilíbrio da cavidade:

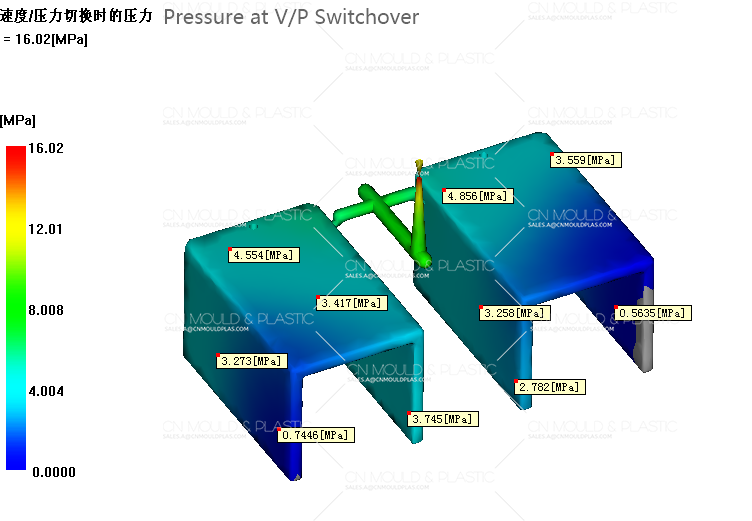

Quando o plástico entra na cavidade através do canal de fluxo, o derretimento tem uma certa temperatura, pressão e velocidade. Todas as três variáveis dependem do tempo, o que significa que o valor de cada variável mudará em um curto período de tempo até que o preenchimento seja concluído.

Por exemplo, a temperatura de fusão diminui com o tempo. Se a temperatura de fusão for injetada a 280 ° C, após um segundo, a temperatura de fusão é inferior a 280 ° C. O tamanho final e a qualidade de cada produto moldado por injeção dependem da temperatura, pressão e velocidade. Se as duas cavidades não forem preenchidas com condições de enchimento semelhantes, as duas partes produzidas por cada cavidade serão diferentes.

2. Desequilíbrio da distribuição da cavidade e sua influência:

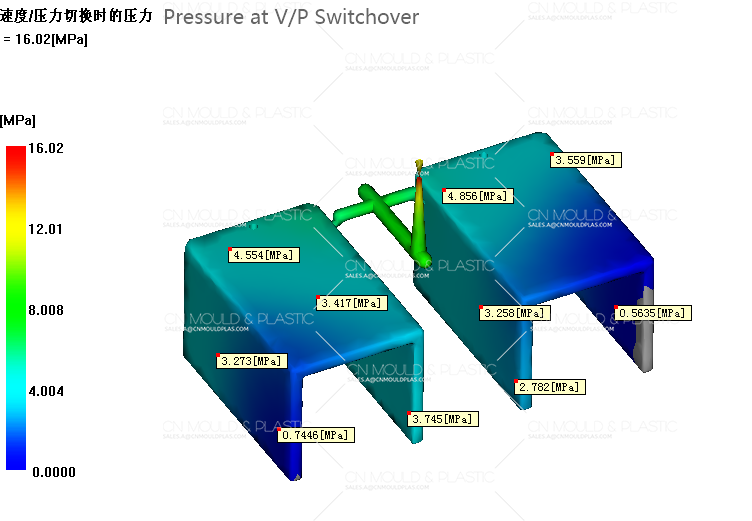

A distribuição desequilibrada da cavidade significa que, no molde de injeção, o layout do espaço na cavidade não é uniforme, resultando em parâmetros inconsistentes, como pressão, temperatura, velocidade, e fluxo durante o processo de injeção.

Desta forma, algumas áreas do material plástico podem sofrer de muita pressão ou temperatura muito alta, enquanto outras são muito baixas, afetando assim a qualidade da moldagem por injeção.

Especificamente, a distribuição desequilibrada da cavidade tem principalmente os seguintes efeitos:

1) Enchimento desigual

Devido à distribuição desequilibrada da cavidade, o material plástico em algumas áreas pode atingir o ponto final do enchimento no início da moldagem por injeção, o que leva ao problema de enchimento desigual.

Se o enchimento não for uniforme, o tamanho, a forma e a qualidade da superfície do produto moldado terão problemas, como empenamento, encolhimento e assim por diante.

2) A ventilação é difícil

A distribuição desequilibrada da cavidade não é propícia à ventilação. Como a pressão em várias áreas é diferente, o gás é difícil de liberar suavemente, o que levará a problemas inadequados de ventilação.

Se houver bolhas no produto formado, isso não afetará apenas o uso normal, mas também levará a resíduos de material, baixa eficiência de produção e outros problemas.

3. como resolver o problema da distribuição da cavidade desequilibrada?

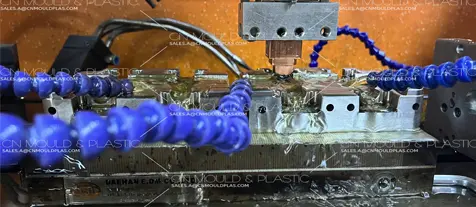

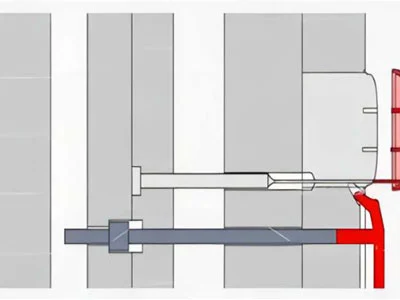

1) Considere a uniformidade do layout da cavidade no design do molde e torne a distribuição da cavidade mais uniforme, tanto quanto possível.

2) Ajuste razoavelmente a posição de injeção e a taxa de fluxo de plásticos, para que os parâmetros de injeção de diferentes regiões sejam mais unificados.

3) Use o sistema de controle de temperatura ajustável do molde para ajustar a temperatura de diferentes áreas, de modo a conseguir um melhor efeito de enchimento.

4) Faça uso razoável do sistema de ventilação do molde, melhore o desempenho de vedação e ventilação do molde e ajude o gás a ser descarregado rapidamente da cavidade.

Em suma, durante o processo de moldagem por injeção, a distribuição desequilibrada da cavidade afetará a qualidade da moldagem por injeção, resultando em vários defeitos. Portanto, no projeto do molde e no processo de injeção, deve-se prestar atenção à otimização da distribuição da cavidade e à seleção dos parâmetros apropriados do processo, a fim de minimizar a ocorrência de defeitos de injeção.

Inglês

Inglês  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk