Os fixadores roscados são amplamente utilizados em várias indústrias e sua falha pode ter sérias consequências. Portanto, é crucial entender os modos de falha e as causas dos fixadores roscados para melhorar a qualidade e a segurança do produto.

Modos de falha de fixadores roscados:

Modos de falha comuns de fixadores roscados incluem:

1. Fratura elástica do conjunto:

* Baixo coeficiente de atrito da superfície de contato.

* Torque excessivo aplicado durante o aperto ou pré-aperto.

* Desalinhamento entre o soquete e a rosca ao aplicar o torque.

* Velocidade excessiva ao aplicar torque.

* Força de desempenho insuficiente da própria peça.

* A tolerância da perpendicularidade entre a superfície de aperto e a linha central da linha é excedida.

2. linha de corte de fratura:

* O fio está preso durante o aperto.

* A seção transversal do parafuso está bloqueada, como profundidade de rosca efetiva insuficiente da porca do furo cego.

3. falha da área de concentração de estresse após o uso:

* O filé entre a cabeça e a haste é muito pequeno.

* Defeitos na linha aerodinâmica de plástico da cabeça durante a direção fria do parafuso.

* A tolerância de perpendicularidade entre a superfície de acasalamento e o parafuso é excedida.

4. Fadiga Fratura:

* Pré-carga insuficiente.

* Atenuação excessiva da força de aperto.

* O tamanho e o desempenho do parafuso não são qualificados.

* A correspondência mútua, o ambiente de montagem e as condições de trabalho das peças não podem atender aos requisitos de projeto.

5. fratura atrasada:

Causa comum: fragilização por hidrogênio.

Fixadores suscetíveis: parafusos auto-roscantes, arruelas de mola.

6. parte Torque Alarme:

* Faixa de controle de torque de montagem não razoável da peça.

* O torque real é maior do que o limite de controle superior ou inferior ao limite de controle inferior após a montagem.

* Sem pré-aperto no ângulo predefinido, o torque atinge o limite superior de alarme.

* Montagem normal, alarme de limite inferior de torque.

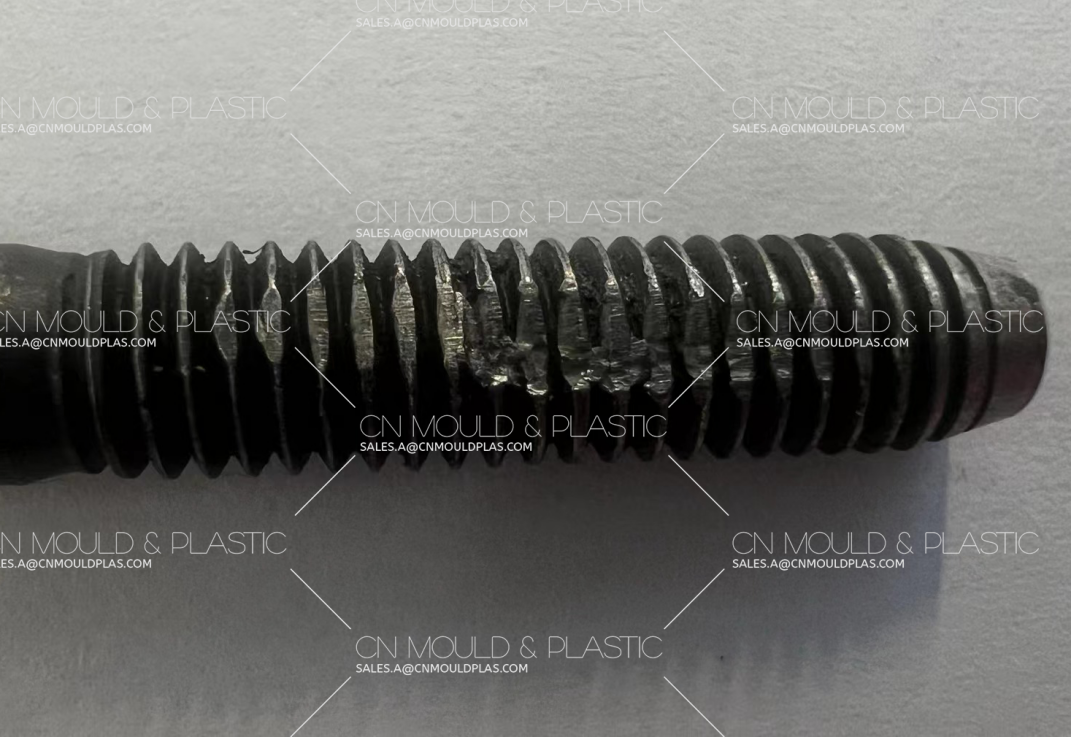

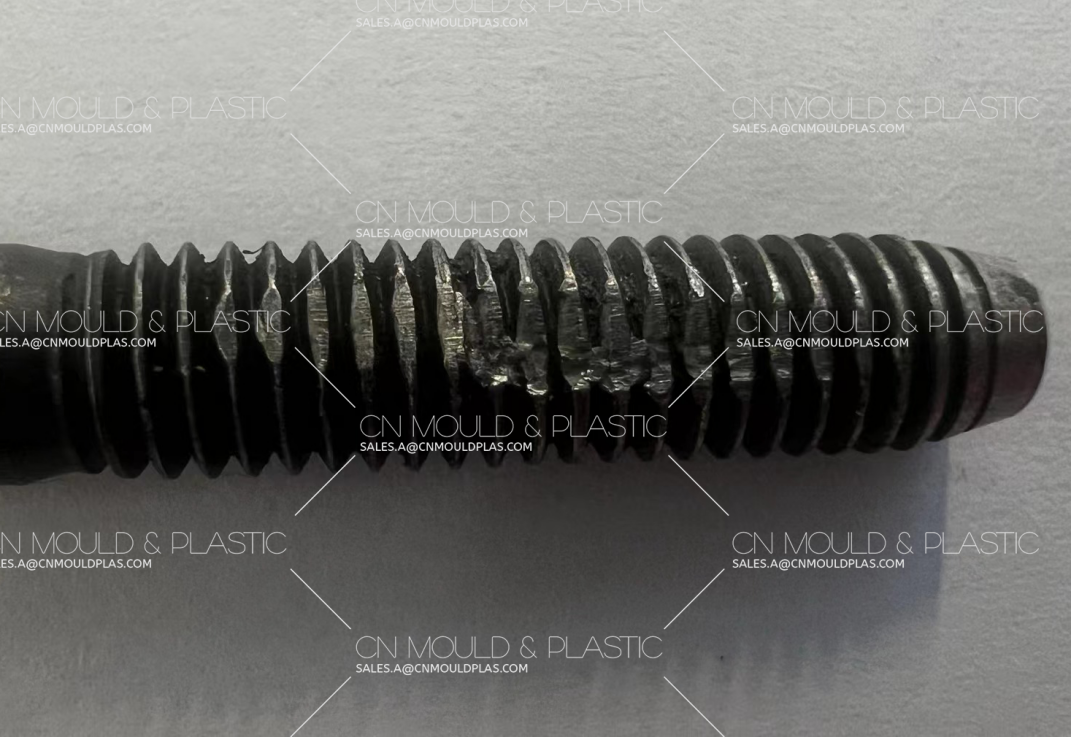

7. Thread Stripping:

* Descarburação de threads.

* Correspondência de tamanho de linha não razoável.

*Método de montagem inadequado.

* Coeficiente de atrito de rosca muito pequeno.

* Intervalo e variação do ângulo do parafuso e da porca.

Medidas de prevenção:

Para evitar a falha do fixador roscado, as seguintes medidas devem ser tomadas:

* Selecione fixadores roscados adequados e garantir que sua qualidade atenda aos requisitos.

* Instale os fixadores roscados corretamente e siga as especificações de operação correspondentes.

* Inspecione e mantenha regularmente os fixadores roscados e localize e lide com riscos potenciais de falha.

Ao tomar as medidas acima, a vida útil e a segurança dos fixadores roscados podem ser efetivamente melhoradas.

Inglês

Inglês  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk