A principal base do design do molde é o desenho do produto plástico, amostra real, modelagem 3D e requisitos específicos fornecidos pelo cliente. O projetista de moldes deve avaliar se os requisitos de projeto das peças de plástico são razoáveis, incluindo a espessura da parede, ângulo de rascunho, precisão dimensional, tolerância de forma e posição, nervura de reforço, superfície de suporte, canto arredondado, aparência e assim por diante. O conteúdo específico da revisão do projeto de molde é o seguinte:

1. o conteúdo da revisão do projeto estrutural de peças plásticas

O design da forma externa do plástico deve passar por polimento, modificação e outro design de superfície, e é necessário considerar se a posição da Linha de Partida afeta diretamente a aparência do produto

Verifique o impacto, o desgaste, a força e a rigidez das peças plásticas sob carga estática e dinâmica.

É principalmente considerar a viabilidade da moldagem, a deformação das peças plásticas, e também é necessário considerar se as peças plásticas podem ser montadas em alta velocidade na linha de produção.

2. uniformidade da espessura da parede das peças plásticas

Se a espessura da parede não for uniforme, a taxa de enchimento e a contração de resfriamento do plástico serão desiguais. Isso resulta em muitos problemas de qualidade, como marca de pia, bolhas de vácuo, empenamento e até rachaduras. Determinar a espessura da parede apropriada é um dos principais conteúdos do design do produto.

3. Costelas reforçadas e chefe de peças de plástico

Definindo as costelas reforçadas, a forma deve estar correta.

4. se o ângulo de rascunho é razoável

O ângulo de rascunho está diretamente relacionado à qualidade de liberação de produtos plásticos. Portanto, os produtos de plástico são obrigados a ter ângulo de rascunho suficiente. A direção do ângulo de rascunho deve ser adequada para a superfície de separação quando o produto de plástico é formado, caso contrário, afetará a aparência e a dimensão da espessura da parede do produto, e até mesmo a força de algumas partes dos produtos plásticos.

5. cor das peças plásticas

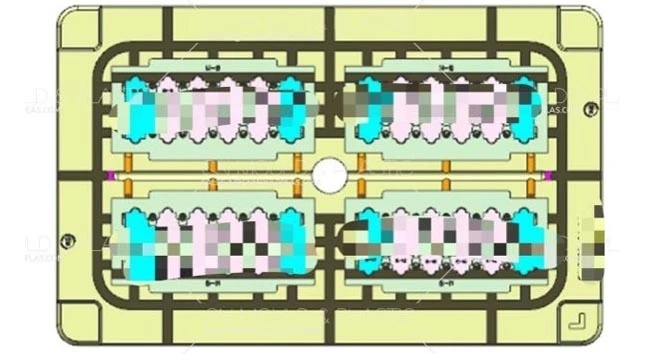

No caso de produtos grandes, é fácil produzir cor desigual. Para mais de dois pedaços de peças de plástico que têm cor e não podem ter diferenças de cor, é melhor considerar o mesmo molde com múltiplas cavidades, e não separe as partes plásticas em um molde de cavidade única.

6. Precisão dimensional

Verifique se há algum problema com as dimensões relativas das peças plásticas.

7. Se o pós-processamento é necessário após a formação de produtos plásticos

Alguns produtos de plástico precisam de tratamento térmico ou tratamento de superfície após a formação.

Ao calcular o tamanho da moldagem dos produtos que requerem tratamento térmico, a influência do tratamento térmico em seu tamanho deve ser considerada.

Inglês

Inglês  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk