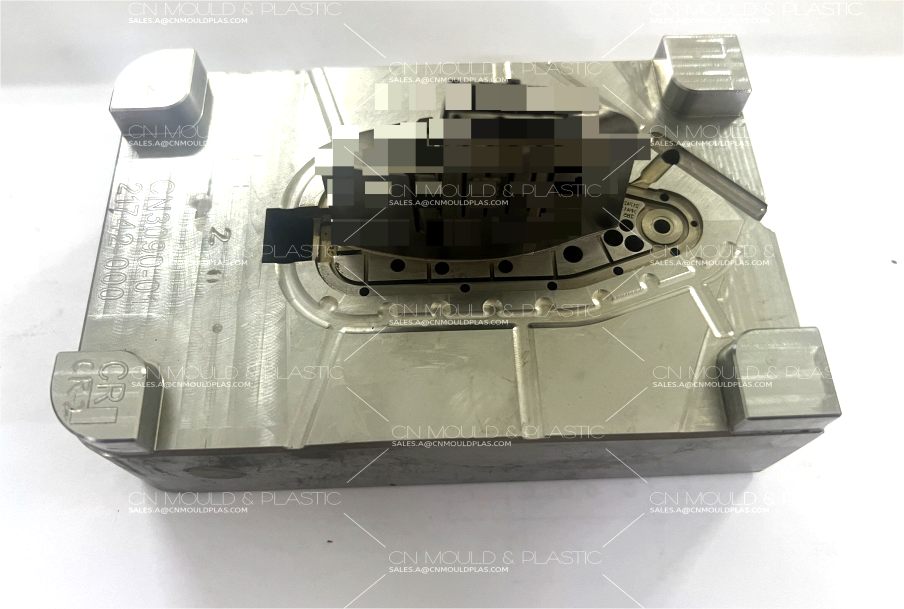

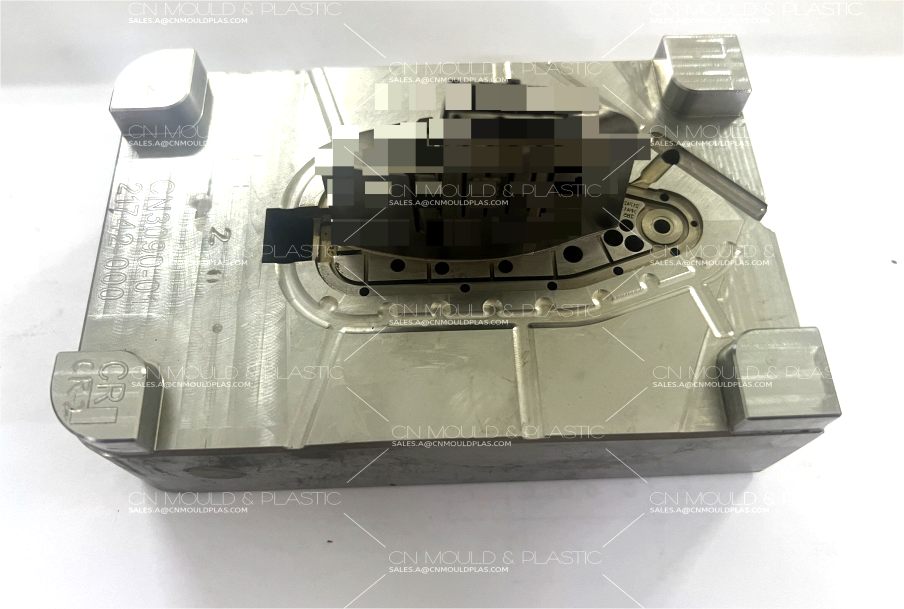

A ventilação do molde de injeção é um problema importante no design do molde, especialmente na moldagem por injeção de alta velocidade, a ventilação do molde de injeção é mais rigorosa.

1. fonte de gás no molde de injeção.

1) Ar no sistema do corredor e na cavidade do molde.

2) Algumas matérias-primas plásticas contêm umidade que não foi seca e são vaporizadas em vapor de água em altas temperaturas.

3) Devido à alta temperatura durante a moldagem por injeção, algumas matérias-primas plásticas instáveis são decompostas em gases.

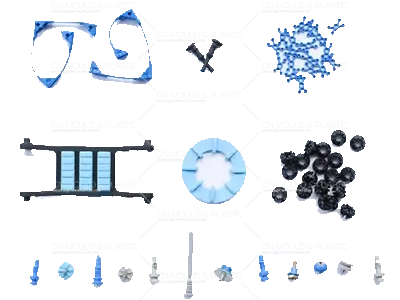

2. O dano da ventilação inadequada

Sistema de ventilação é fundamental para a qualidade e consistência do produto acabado. A ventilação é necessária para permitir que o ar do sprue, do corredor e da cavidade saia da ferramenta conforme o derretimento flui para a cavidade. A ventilação inadequada pode resultar em tiros curtos, aparência de superfície pobre e linhas de solda fracas.

As principais desvantagens são as seguintes:

1) No processo de injeção, o derretimento substituirá o gás na cavidade do molde, se o gás não for descarregado a tempo, causará a dificuldade de enchimento por fusão, resultando em volume de injeção insuficiente e não pode ser preenchido com a cavidade do molde.

2) O gás preso dentro da cavidade do molde formará alta pressão na cavidade e penetrará no plástico em um certo grau de compressão, resultando em defeitos de qualidade, como armadilha de ar, vazios.

3) Como o gás é altamente comprimido, a temperatura na cavidade aumenta acentuadamente, o que faz com que o derretimento circundante se decomponha e queime, de modo que a casca de plástico aparece carbonização e queima locais.

(4) A ventilação insuficiente faz com que a velocidade do plástico hot melt entre em cada cavidade de maneira diferente, por isso é fácil formar marcas de fluxo e reduzir as propriedades mecânicas do invólucro de plástico.

(5) Devido à obstrução do gás na cavidade, a velocidade de enchimento será reduzida e o ciclo de moldagem por injeção será afetado.

3. como conseguir ventilação eficaz?

Os métodos comuns de ventilação são configurar a fenda de ventilação e usar a superfície de separação do molde para ventilar.

Além de ventilação na superfície de separação, o propósito de ventilação também pode ser alcançado ajustando uma fenda de ventilação no final do fluxo de material no sistema de corredor e deixando uma lacuna ao redor do pino de ejeção.

1) As aberturas devem ser colocadas no último lugar para preencher e nas áreas onde as linhas de solda ocorrem.

2) O tamanho de ventilação típico para GLS TPEs é 0,0005 "-0,0010" (0,012mm-0,025mm) com um terreno de 0,040 "-0,060" (10mm - 15mm).

3) Depois da terra, a profundidade de ventilação deve ser aumentada para 0,005 "-0,010" (0,12mm-0,25mm) para fornecer uma passagem clara para o ar sair da ferramenta.

4) A ventilação em áreas abaixo da linha de divisão pode ser realizada permitindo que o pino ejetor fique 0,001 solto em cada lado.

Inglês

Inglês  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk