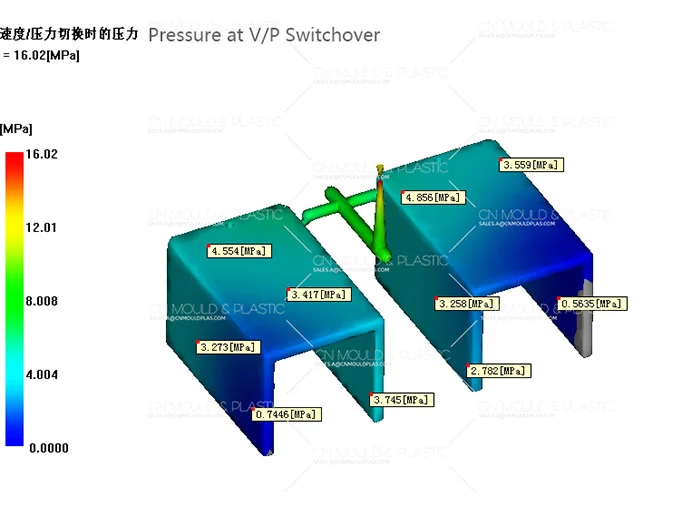

O estágio de enchimento é a primeira e indiscutivelmente a etapa mais crítica no processo de moldagem por injeção. Começa quando o molde se fecha e o plástico fundido é injetado na cavidade e termina quando a cavidade está aproximadamente 95% cheia.

Embora um tempo de enchimento mais curto se traduza teoricamente em maior eficiência, vários fatores na prática podem influenciar a duração e a velocidade ideais da injeção.

Características do enchimento de alta velocidade:

1. Viscosidade reduzida: altas taxas de cisalhamento durante o enchimento de alta velocidade podem causar redução de cisalhamento no plástico, reduzindo sua viscosidade geral e resistência ao fluxo.

2. desbaste da camada de solidificação: O aquecimento viscoso localizado também pode levar a uma camada de solidificação mais fina.

Características do enchimento de baixa velocidade:

1. aumento da viscosidade: taxas de cisalhamento mais baixas durante o enchimento de baixa velocidade resultam em maior viscosidade localizada e maior resistência ao fluxo.

2. transferência de calor aprimorada: A taxa de fluxo mais lenta permite uma transferência de calor mais significativa, com o calor sendo rapidamente dissipado pelas paredes do molde mais frio.

3. camada de solidificação mais espessa: O efeito de aquecimento de cisalhamento reduzido contribui para uma camada de solidificação mais espessa, aumentando ainda mais a resistência ao fluxo em seções de paredes finas.

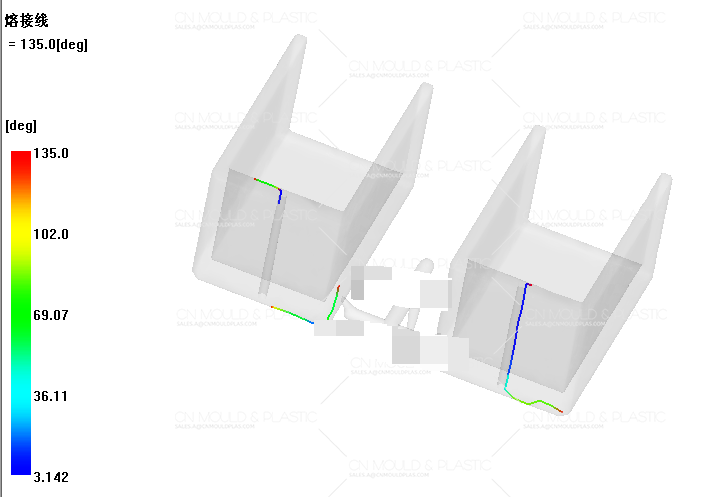

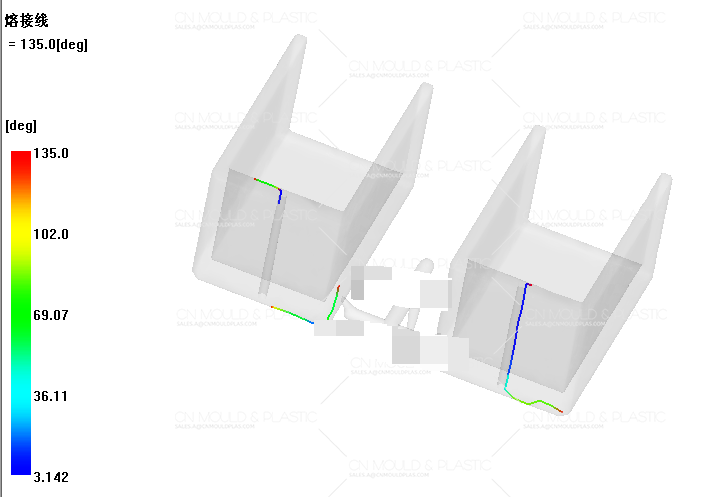

Características das linhas de solda e sua formação:

Quando visualizadas em condições de iluminação apropriadas, as linhas de solda podem ser observadas como linhas visíveis na superfície da peça moldada. Essas linhas não afetam apenas a aparência da peça, mas também podem reduzir sua resistência devido às concentrações de estresse causadas pelas microestruturas fracas.

Em geral, as linhas de solda formadas em temperaturas mais altas exibem melhor resistência. Isso ocorre porque temperaturas mais altas aumentam a mobilidade da cadeia do polímero, permitindo que eles se interpenetrem e se emaranhem de forma mais eficaz. Além disso, as temperaturas dos dois fluxos são mais semelhantes em temperaturas mais altas, levando a uma melhor mistura e ligações mais fortes na região de solda. Por outro lado, as linhas de solda formadas em temperaturas mais baixas tendem a ser mais fracas.

Conclusão:

O estágio de enchimento é um processo complexo que envolve um delicado equilíbrio entre vários fatores. Ao compreender os mecanismos e princípios subjacentes, os fabricantes podem otimizar seu processo de moldagem por injeção para obter peças de alta qualidade com defeitos mínimos.

Inglês

Inglês  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk